Latas

LA HOJALATA DWI: ESPECIAL

PARA BEBIDAS

Para la

fabricación de botes de bebidas de dos piezas (cerveza y refrescos), cuyo

diámetro es sensiblemente menor que su altura, se necesitan hojalatas de tipo

DWI (Drawn and Wall Ironed), cuyas características mecánicas rozan los límites

alcanzables con las tecnologías actuales. Estos materiales tienen que sufrir

embuticiones, estiramientos y contracciones a una velocidad de más de 1.500

operaciones por minuto. Al final del proceso, se obtiene un envase que, partiendo

de un disco de entre 0,30 y 0,33 mm de espesor, alcanza un grueso de pared de

unos 0,10 mm.

Una

variante de este producto es la hojalata DRD (Draw and Redraw), que permite

fabricar envases de dos piezas mediante sucesivas embuticiones, pero sin estirado

del material. Los envases tienen mayor espesor en las paredes y se destinan al

mercado de los productos alimenticios.

FABRICACIÓN DE LAS LATAS DE

BEBIDASA

diferencia de los envases de acero tradicionalmente empleados en el sector de

la alimentación, fabricados a partir de tres piezas (cuerpo, fondo y tapa), las

latas de bebidas solamente constan de dos elementos: el cuerpo y la tapa. Su

fabricación, como veremos a continuación, se basa en una tecnología muy

avanzada que permite obtener un envase partiendo de una simple chapita de

acero.

Procesos para fabricar una lata

1

- El acero llega a la

planta metal gráfica en grandes bobinas, que se cortan en láminas.

2 - Las láminas se lubrican con una capa muy

fina de aceite y pasan una tras otra por una máquina de corte que produce cada

minuto miles de pequeñas chapas.

3 - Cada chapita pasa por una serie de

anillos de tungsteno que van reduciendo el diámetro de partida y adelgazando

las paredes al incrementar la altura de la pieza: este es el proceso DWI (Draw

and Wall-Ironed).

4 - La parte irregular superior se corta,

ajustando cada pieza a la altura precisa. (El material sobrante se recicla).

6

- Una vez limpias, las

latas reciben en su cara externa una laca blanca o coloreada que forma una

superficie idónea para imprimir.

7 - Las latas pasan a través de un horno de

aire para secar la capa aplicada.

8 - El siguiente paso es un sistema de pintado y

decoración muy sofisticado que aplica el diseño especificado por el cliente,

hasta en seis colores, y añade una capa de barniz protector.

9 - La base de la lata recibe también una capa de

protección.

10 - Un segundo horno permite secar las

tintas y barnices aplicados.

11 - La parte interior del bote recibe a su vez una

capa de revestimiento. Esta operación permite proteger la lata de la corrosión y

de cualquier posible interacción entre el contenido y el metal.

12 - Las latas pasan de nuevo por un horno para el

secado del revestimiento interno.

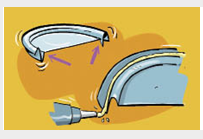

13

- Las latas pasan a

continuación a una máquina que reduce el diámetro de la pared en la parte alta

del envase. Esta operación se denomina “necked-in”. El borde superior del bote

es moldeado hacia fuera para poder recibir el cierre una vez acabado el proceso

de llenado.

14 - Todas las latas son

objeto de controles de calidad a lo largo del proceso de fabricación.

En la

etapa final, un sensor óptico desecha las piezas que presentan fisuras o

microperforaciones.

15 - Una vez acabados, los envases pasan al

almacén, donde son dispuestos en paletas para ser enviados a las plantas de

envasado.

FABRICACIÓN DE LA TAPA

1- Las láminas de acero o aluminio ya revestidos

llegan a la planta metal gráfica en bobinas de gran tamaño y, a veces, en hojas,

2 - Una vez cortadas las hojas, éstas pasan

por una prensa que estampa y corta miles de tapas por minuto. En esta misma

etapa, se curvan los bordes de las tapas.

3 - Las tapas recién formadas pasan a continuación

a una línea en la que se aplica de forma precisa, en la parte interna de la curvatura,

un cordón muy fino

de un compuesto sellador. Un control de calidad inspecciona los cierres para

asegurar su idoneidad.

4 - Las anillas se fabrican a partir de una bobina

estrecha de acero o de aluminio. La lámina es troquelada y cortada, fabricándose

la anilla en un proceso de dos o tres etapas diferenciadas.

5 - Las anillas pasan por una serie de troqueles

que las insertan y remachan en las tapas.

6

- El producto final es

la tapa de fácil apertura.

7 - Concluido el proceso, las tapas se

embalan en tubos de papel-cartón y se colocan en paletas para ser enviadas a

las plantas de envasado.

.

No hay comentarios:

Publicar un comentario